日立製作所は10月17日、工場全体の最適な生産計画を自動で立案する「工場シミュレーター」、3D CADデータをもとに3D作業手順書を自動生成する「組立ナビゲーションシステム」を11月より提供開始すると発表した。

7月に提供開始した「進捗・稼働監視システム」と「作業改善支援システム」に続くIoTプラットフォーム「Lumada」の産業分野向けソリューションコア。

同ソリューションコアのラインアップを強化するもので、これらのシステムの導入により、多品種少量生産工場における生産リードタイムの短縮を可能にする。

同社は、情報制御機器・システムを多品種少量で設計・製造する大みか事業所(茨城県日立市)において、現場の課題解決と全体最適化の実現に向け、IoTを活用した高効率生産モデルを昨年10月に確立し、代表製品の生産リードタイムを約50%短縮した。

今回、大みか事業所に導入した技術を活用・汎用化し、製造現場など生産プロセスに関わる多種多様な情報を集約し、工場全体の生産能力や負荷、突発的な納期・受注量変更などを考慮した最適な中長期の生産計画を自動立案するシステム(「工場シミュレーター」)と、3D CADから3D作業手順書へ変換して製品の組立指示図を自動生成するシステム(「組立ナビゲーションシステム」)を製品化した。

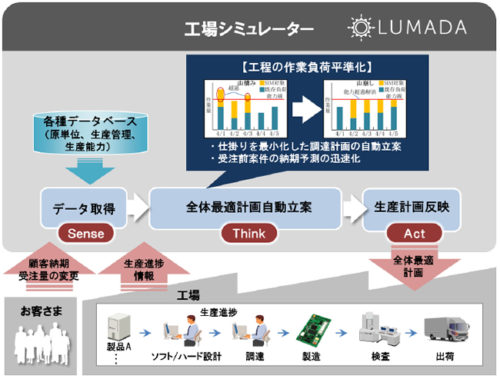

工場シミュレーターは、設計から調達、製造、検査、出荷にわたる生産プロセス全体において、対象製品の仕様や納期、工場の生産能力、負荷を考慮した中長期の生産計画を自動立案する。

顧客納期や受注量などの変更に伴う工程変動に追従した生産計画の再立案、受注前案件の納期予測が容易になる。

これまで生産管理者が膨大な時間を要していた計画立案・調整作業を大幅に短縮できるほか、ロスコストの削減や工場内の仕掛り在庫削減による棚卸資産の縮減が可能という。

具体的には、工場内の各工程の生産進捗情報と、お客さまの納期や受注量に関する情報を収集し、それらと他の製品の生産計画、各工程の生産能力、負荷などの情報をもとに、原単位を用いた独自のシミュレーション(山積み/山崩し)を行うことで、各工程の作業負荷を平準化した生産計画の自動立案が可能となる。

顧客納期や受注量などの変更と計画遅延、計画超過などの生産進捗状況に追従した生産計画を再立案することで工場内の仕掛りを最小化した最適な調達計画の自動立案が可能。

これらを現場に反映・実行することで、工場全体の最適化を実現する。

一般的な生産スケジューラーでは、BOMを作成し、スケジュール管理を行う必要があるが、多品種の製品を扱う場合や使用部品が未確定の場合には、BOMを作成することが困難だった。

こうした場合でも、工場シミュレーターでは、BOMに代えて、類似製品をカテゴリーごとに分類し、使用部品の定義が不要な原単位を用いることで、簡易的かつ正確な生産計画の自動立案を行うことが可能という。

日立では、製造現場向けのコンサルティングサービスを提供し、お客の課題抽出からシステム導入まで、ワンストップで対応する。

11月からは、コンサルティングサービスの適用範囲を生産設計に拡張し、設計業務の生産性と品質を向上するモジュラー設計の導入支援を開始する。

工場シミュレーターは、個別見積り。

■問い合わせ

日立製作所

産業・流通ビジネスユニット 産業システムエンジニアリング部

担当:小川、逆瀬川

TEL: 03-5928-8255(直通)