日立物流の志和出張所では、タブレット端末を日立物流ソフトウエアの提案を受けて導入し、ペーパーレス化・作業の効率化・誤ピッキング防止を実現し、倉庫業務全体の最適化が進んでいる。

志和事業所の倉庫では、平均すると月間で約1万5000個の商品を出荷しているが、12台のタブレット端末を利用して、「出荷ピッキング業務」と「日次棚卸業務」を行っている。

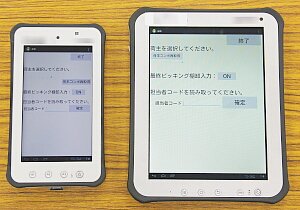

タブレット端末は、ディスプレイのサイズが7インチと10インチの2種類の端末を導入しており、大型家電のピッキングを行うフォークリフトには10インチの端末を、付属品や消耗品といった小型商品のピッキングを行うカート(台車)には7インチの端末を搭載している。

■タブレットでの作業内容

現場作業でのタブレットの使用は、事務所のパソコンからWMS(倉庫管理システム)を使って出荷の締切処理を行い、各作業者(ピッカー)に作業(リスト)を割り振りする。

作業者がタブレット端末にログインすると、締切処理によって作成された出荷リストが、倉庫のタブレット端末に無線LAN経由で読み込まれ、画面に表示されたリストにしたがってピッキングを行う。

ピッキング時には、タブレット端末に無線通信で接続されたバーコードスキャナを使って、商品に添付されているバーコードを読み取り、正しい商品のバーコードを読み取ると、読み込みの音が鳴り、商品リストの表示がグレーに変わり、リアルタイムでWMSへと情報(ピッキング済みのステータス)が反映される。

誤った商品のバーコードを読み取ると、警告を知らせるビープ音が鳴り、リストには反映されない。

ピッキング終了後、出荷の工程に進みます、作業完了がWMSに反映される。

<日次棚卸業務では、確認した品目を端末に付属のペンでチェック>

日次棚卸業務では、WMSから在庫リストを端末に読み込み、確認した品目を端末に付属のペンでチェックしていき、リアルタイムでWMSへ情報(チェック済みのステータス)が反映される。

■タブレット導入の目的

タブレット導入の目的について、同倉庫では、常日頃から作業の効率化、そして誤出荷の撲滅に取り組み続け、その成果は確実に出ているが、さらに効率を大幅に改善する手法して、タブレット端末活用によるペーパーレス化というこれまでとは異なるアプローチで、効率化と誤出荷防止対策を実現を目指した。

さらに、リアルタイムに現場の情報をWMSとやり取りする仕組みを確立することで、倉庫業務全体の最適化を図るというねらいもあった。

リアルタイムで正確に各作業者の作業進行状況を把握できれば、客観的かつ適正に作業の割り振りを変更しながら、全体として最適な作業指示を出すことができるようになる。

また、過去の実績を分析することで、現状もしくは未来の最適化も思案することが可能になり、本当の意味での「倉庫業務全体の最適化」を図ることができる狙いがあった。

■導入効果

タブレット端末の導入効果として、バーコードスキャナを利用することで、誤ピッキングはこれまで以上に、確実に防げるようになり、導入検討時は端末を使った作業に対して不安視する声もあったが、今では「紙には戻れない」、「スキャナが使えないと逆に不安」という状況になっている。

作業の効率化として、比較的暗い倉庫内でも、バックライトがあるので見やすく、文字を拡大表示できるので見やすい。音の違いで作業状況を確認することができるとともに作業状況が色分けして表示される。

ページ数が増えても、紙のような不便さがなかった(取り扱いが変わらない)。

ピッキング作業が平準化され、誤ピッキングを防ぐための再チェックも不要になったので、作業時間が大幅に短縮された。

以前は何十枚もの紙のリストを出力して仕分けし、倉庫に持って行き、各作業者に配付していたので、繁忙期には、締め切りごとに「出力待ち」の時間が発生することがあったが、導入後は、締め切り後すぐに作業を開始できるようになった。

ピッキングリストや棚卸に必要な「紙」が不要になり、作業完了後の保管や管理の手間も大幅に軽減され、出荷した商品についての問い合わせや監査などにも、迅速に対応できる体制が整い、「紙」自体や印刷にかかるコスト、保管スペースも不要になったので、大きなコスト削減効果も見込まれっている。

一方で、日次棚卸業務において、在庫数に差異があった場合は、その場で出荷データを確認することができるようになり、迅速な対応を図れるようになった。以前は、事務所に連絡して調べてもらわなければならなかったので、時間と手間がかかっていた。

タブレット端末導入は、日立物流ソフトウェアに業務の改善策を相談する中で、提案を受けたことが、きっかけとなった。

現場・運営面での要望を積極的にヒアリングして、業務の分析をした上で、既存のWMSへの変更も最小限に抑えた提案を得た。

タブレットは専用端末やパソコンと比べると安価で、アプリによってさまざまな業務で併用・転用ができるので、コストパフォーマンスが高いと考え導入に踏み切った。

導入効果を高めるため、紙を使っているのと同じような「手軽さ」や「操作感」にこだわり、紙の帳票と同じような帳票イメージを表示することや、サクサクと動くパフォーマンスという点に関しては、納得するまで重視した。

今後は、適用業務として、「入庫計上業務」や「データエントリ業務」にも活用したいと考えで、各業務で得られたデータを分析して、「倉庫業務全体の最適化」に取り組んでいく考え。

■問い合わせ

日立物流ソフトウエア

営業本部 営業企画グループ

TEL:03-5634-7296

http://www.hitachi-hbsoft.co.jp