川田テクノロジーズは2月28日、グループ会社の川田工業と共同で、カメラとAIで倉庫内のピッキング作業を可視化する「動線分析システム」を開発したと発表した。

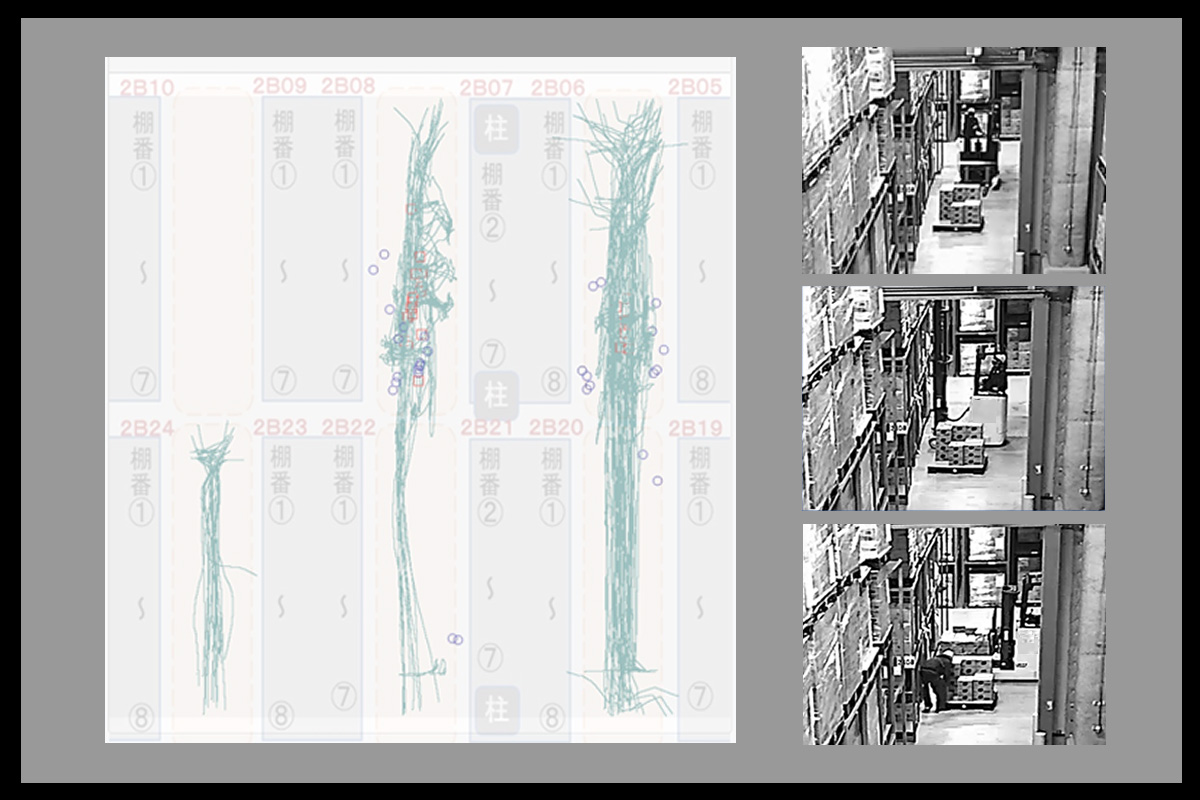

同システムは、カメラとAIを用いてピッキング作業者やフォークリフトの移動経路・ピックアップ箇所などを可視化することで、低段ピッキングに比べて数倍の作業時間を要する高段ピッキングによる作業時間のロスを判定する。

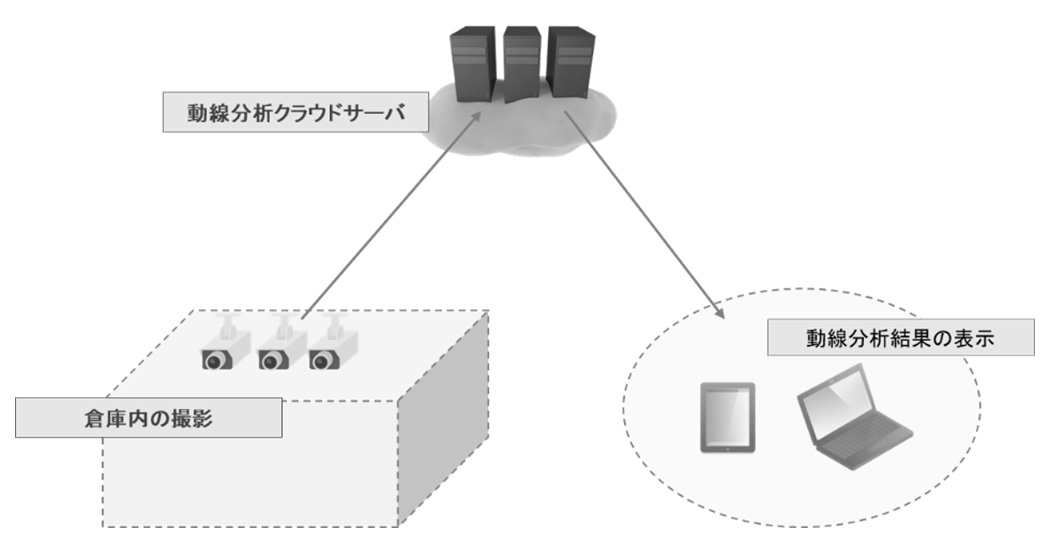

システムは、カメラとAI搭載クラウドで構成され、カメラ映像からAIが自動的に作業者やフォークリフトの動線を追跡・表示する。

また、作業者やフォークリフトのピッキング位置、区画ごとの滞在時間順なども判定・表示することが可能で、作業動線のロス、区画ごとの混雑度合い、ピッキング位置の偏り、高段ピッキングの頻度などを把握することができる。

専用ハードやタグではなく市販のカメラを使用することで、導入コストを抑制。カメラが自動的に情報収集し、AIが分析を行うため、追加作業は発生せず、作業者は本業のピッキングに集中することができる。

実際の倉庫内で行った実証試験では、高段ピッキング作業の想定が10%だったのに対して、実際は40%以上という結果になり、想定を大きく超える頻度で高段ピッキング作業が確認された。実証実験を行った倉庫では、高段ピッキングが低段ピッキングの6倍以上の作業時間を要するため、システムによって作業ロス判定の有効性が確認された。

今後、川田テクノロジーズは、同システムを川田工業の建築事業部で実績がある倉庫や物流センターの顧客を中心に提供する考え。大手物流会社と連携して、現場での商用化に向けた検証を実施し、ユーザビリティを向上させたうえで、来年度以降の本格的な販売開始を目指す。

主に、現状のピッキング作業動線やピッキング手法、ロケーションでの問題点・課題を把握し、ピッキング業務の効率化に繋げていきたい物流倉庫業者の需要獲得を見込んでおり、自社での拡販のほか、倉庫管理システムサプライヤーや物流コンサルなどとの協業も視野に、普及拡大を図っていくとしている。

川田テクノロジーズによると、庫内のピッキング作業を対象にピッキングの位置や高さなどを自動判定するシステムは2023年8月時点では日本初。