Mujinは6月10日、自動車部品メーカー三五(愛知県)の福田工場に新設された製品倉庫をDX化した、自動化ソリューションの導入事例を公開した。

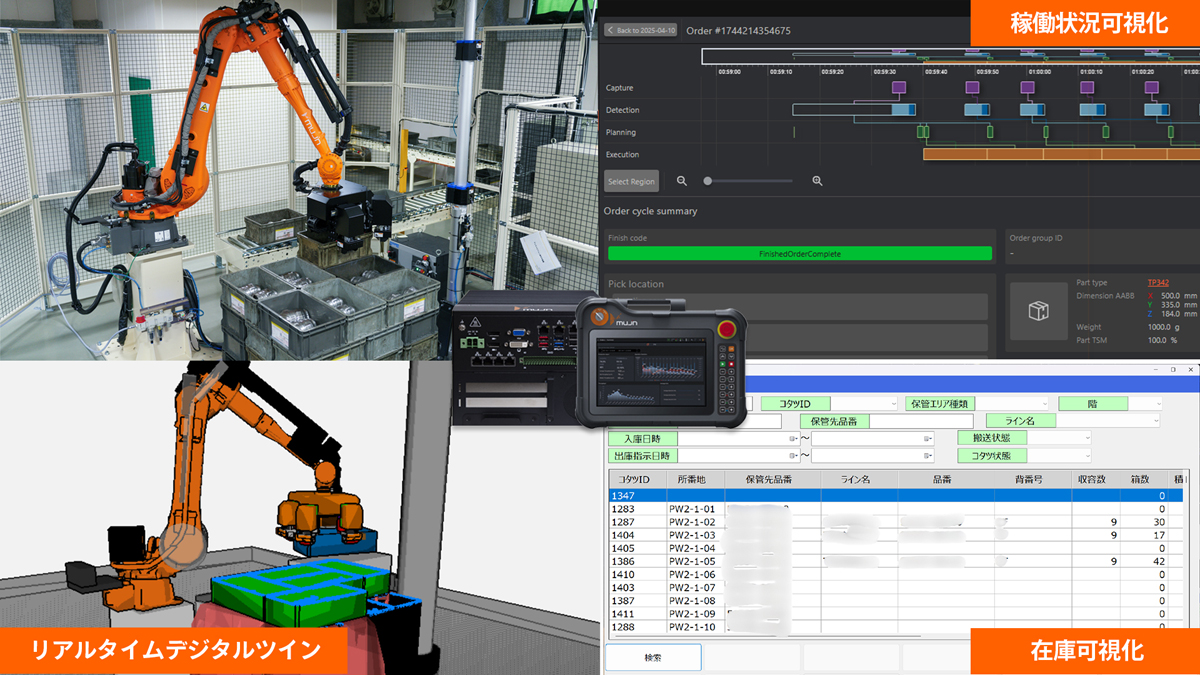

デジタルツイン技術と知能ロボットによる自動化トータルソリューションで、搬送、保管、集荷、ピッキングを完全自動化している。

<動画>

導入したのは、ティーチレス通い箱デパレタイズロボット2台、AGV18台、各自動化設備を全体制御する倉庫制御システム(WCS)。

Mujinのリアルタイムデジタルツイン技術により、知能ロボット、AGV、安全機器、その他搬送システムをリアルタイムに統合管理することで、稼働状況や在庫の見える化を実現した。リモートサポートによる早期対応もできるようになった。

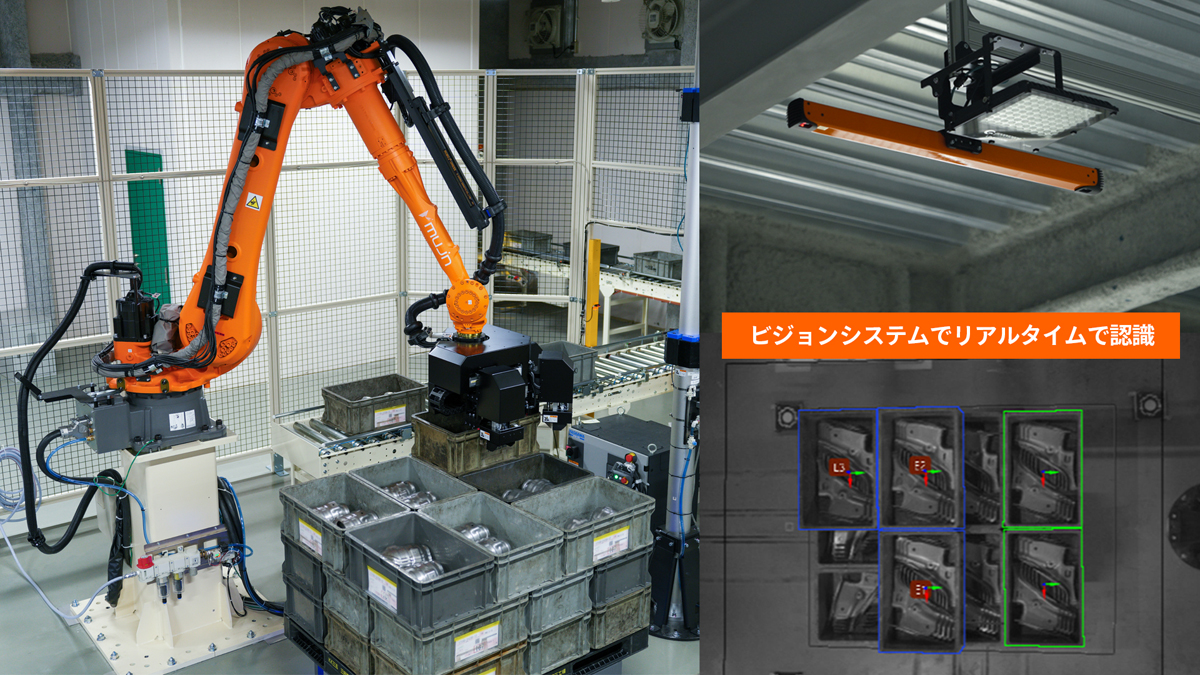

また3Dビジョンシステムにより、通い箱ハンドリングを安定稼働。独自開発した自動把持調整機能付きハンドは、50種類以上の通い箱に対応でき、AGVと知能ロボットはシームレスに機器連携する。

<通い箱のハンドリング自動化をティーチレスに叶える知能ロボットとAGV>

倉庫を自動化したことで三五は、物流初年度コスト1億4000万円と、荷役作業における工数の67%を削減。外部倉庫と工場間のトラック便数は年間2080便削減でき、年間排気ガス排出量11.9tを削減した。

出荷までのリードタイムが短縮され、デジタルツイン技術による現場作業と在庫データの可視化で在庫量の適正化と作りすぎを抑制。集荷・ピッキング作業では、最大約15kgにもなる通い箱のハンドリングを自動化したことで、作業者1人1日当たり約18t分の負担が軽減される。

なお、三五ではこれまで、完成品を一度敷地外の倉庫で保管し、出荷時に再度工場内へ運搬した後、出荷していた。人手不足、ドライバー不足、物流費高騰を背景に、効率化を検討。知能ロボットを駆使した製品倉庫を工場敷地内に建設することにした。

従来のティーチングベースのロボットでは、多種多様で複雑な形状がある通い箱のハンドリング自動化は困難だった。固定設備を中心とした自動化では変化への対応も難しく、特に倉庫内スペースが限られる製造業では、物流の最適化は難度が高かったという。

Mujin/トヨタ紡織の完成品保管・搬送自動化システムを構築、事例を公開