Z世代の活かし方・育て方(19)

今回は、物流センター内のピッキング仕分け作業工程について、KPI活用し、短期間で目覚ましい改善を実現した事例を紹介します。

ベテラン勢ではなく、20代の若手やパートさんなど、改善経験のない少人数メンバーでプロジェクトチームを編成。彼らを巻き込み、改善の着眼点や改善手法を伝授しつつ、やる気と自主性を尊重して取り組んでもらった、素晴らしい改善成果の実例です。

私は入社以来29年間、OA機器メーカー生産技術者として、高品質・ローコストな製品作りに携わってきた経験があります。物流部門に異動しても、現場作業は「モノ作り作業」と「物流サービス作業」の違いはあれど、作業工程や作業内容を要素別に分解し見ていくと、生産性を阻害する原因(作業のムダムリ、不安定な動作作業等)は基本的に同じ。改善の進め方ステップや改善分析の仕方(手法)も同じだと考えています。

皆さんの職場も、この事例と同じような効率の悪い作業現場が多数あると思いますので、ぜひ参考にしてください。

1. まず現状をつぶさに観察

この事例の部署は、ドラッグ小売業の商品を保管し(DC在庫やVMI在庫と呼称)、小売店舗別の販売実績に基づき、店舗在庫への補充出荷要請が着信、出荷指示に従って店舗別の商品ピッキングを行い、迅速に補充納品していく3PL物流サービス拠点です。

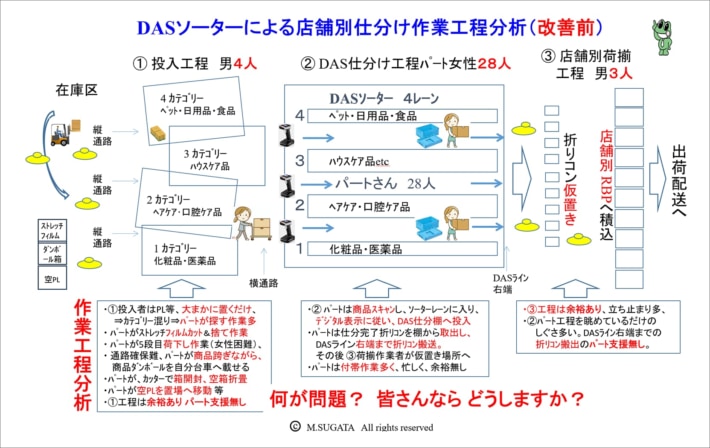

図1の通り、在庫区から商品をパレット(またはケース)単位でピッキングして来て、(1)投入工程4人→(2)DAS店舗別仕分け工程28人→(3)店舗別荷揃え工程3人(→その後、出荷配送積込)という流れです。総勢35人の職場でした。

新規業務受託開始から7か月経過しても赤字状態から脱却できないので、改善支援要請を受け、現地を訪問しました。

私の現場支援ポリシーは、当事者を巻き込むことです。改善手法やノウハウを納得するように伝授しないと、支援終了後に時間が経過すると、また崩れ始めて、昔に戻ってしまう懸念があるからです。

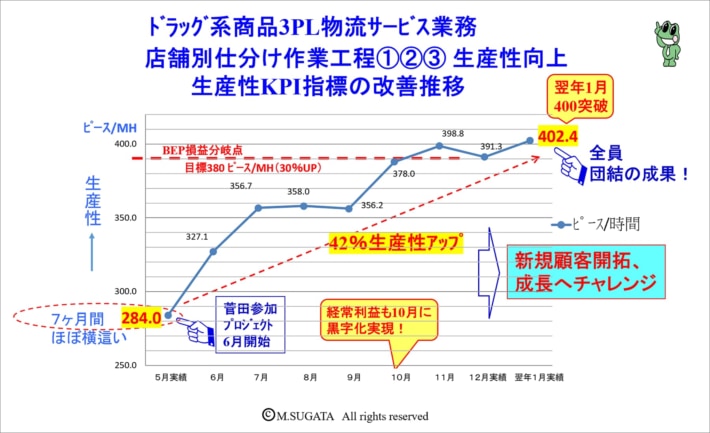

早速、若手社員3人+パートリーダー3人を含むプロジェクトチームを編成。全員で過去7か月間の実績生産性(KPI:ピース/人時間)を確認すると、約280~290ピース/人時間で、横ばい状態と判明しました。これでは採算性も厳しく事業継続困難だと、皆も認識を新たにしました。

そこで改善プロジェクト目標を、あるべき収益性(事業を継続できる売上高経常利益率%、会社目標MIN+5%以上)をクリアできる生産性水準と定め、損益分岐点分析(BEP分析:Break Even Point)を行い、BEP目標:KPI=380ピース/人時間(現状から30%アップ)と算出。全員に説明して、知恵を出し合って達成しようと、目標合意しました。

2.皆で問題点を把握

次に、若手やパートさんも参加して、図1の現場の作業工程分析を実施し、改善すべきムダムラ作業等の洗い出しを経験してもらいました。

センター内作業を3工程で分割して観察すると、(1)投入工程4人と、(3)店舗別荷揃え工程3人には、かなり時間の余裕があるのに対し、28人のパートさんの(2)DAS店舗別仕分工程は忙しいことが分かりました。

作業研究IE分析法で観察すると、本来の主体作業(店舗別に商品仕分け作業)の時間比率が少なく、主体作業の前後で発生する付帯作業(図1の赤字コメント部分。本来ならパートはやらないのが理想)の時間比率が多い。結果として、DAS工程がボトルネックとなり、組織全体の生産性が向上しません。

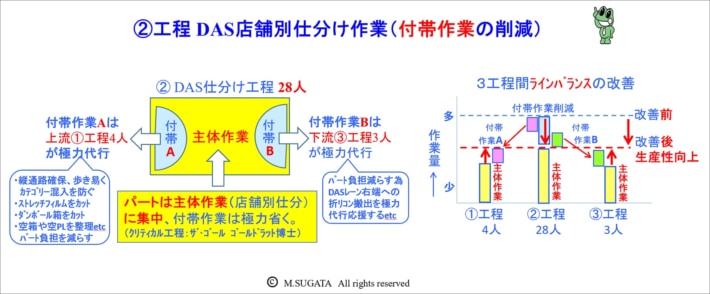

この状態は、物流IE専門用語でいうと、3つの工程間のラインバランスが取れておらず、DAS工程がクリティカル工程となっているので、パートの付帯作業を、余裕のある投入工程4人と荷揃え工程3人にできるだけ代行してもらって減らし、DAS工程では主体作業に集中できるように工夫することが重要(役割分担の変更)と理解してもらいました。

これは、 2001年発売『ザ・ゴール』のイスラエル人 ゴールドラット博士による「制約条件の理論 TOC:Theory of Constrains」そのものの事例でした。

3. 負荷の平準化へ全員の納得感を

次に、改善策として、3工程のラインバランスを取る(平準化する)必要性と、その改善方策について、メンバー全員で話し合ってもらい、改善意見を求めました。

図2の通り、DAS工程で実施している付帯作業(A、B)を極力減らす工夫、投入工程4人や店舗別荷揃え工程3人のメンバーが協力して代行する作業分担の変更について、了解と協力を得られるように努めました。

4. KPI生産性指標を全員に公開

図3は従来、管理監督職の手持ち資料で、公表することのなかった生産性指標KPIデータです。プロジェクト開始後、グラフ化すると同時に、朝礼時の報告事項として、毎日発表するやり方に切り替えました。

発表はプロジェクトメンバー(若手やパートさん)が交互に担当し、昨日の結果データと対策実施内容について発表してもらいました。良い対策や実践行動を行った作業者の名前も積極的に紹介、積極的な改善提案制度への取り組みも奨励しました(第2回資料2参照)。

その結果、改善成果は目覚ましいものがあり、プロジェクト開始時の5月度実績(284ピース/MH)に対し、5か月後には30%アップのBEP目標値(380ピース/MH)をクリア、さらに3か月後の翌年1月実績は、実に42%アップの402ピース/MHにまで達し、継続的な黒字化も早々に達成することができました。

5. 結果が出たら、しっかり顕彰し感謝

前回も記しましたが、第一線メンバーへの説明が不十分で、現場での改善活動への落とし込みが弱いと感じる企業も多いです。

私が支援先企業を訪問すると、「KPI活動は導入済み」と説明を受けることが多いですが、その内容を聞くと、例えば「燃費向上のため今年度は燃料費の総額を1割削減したい」という目標値をそのまま全員の目標値にして発表しているような場合が結構あって、これでは活動が活発化できないですね。

管理職には燃料代経費額そのものが重要でも、ドライバーにとっては、「燃料代総額を減らしてと言われても、自分は何を? どの水準まで?」とあいまいになります。

第16回(図3)で紹介したロジックツリー図のように、ドライバーには必ず、燃料費を1割削減したいならば、例えば「4トン車燃費は5.3Km以上/軽油1リットル」といったように、燃費効率で具体的に要請した方が良いです。

日ごろハンドルを握っているドライバーが、急発進を避け、ふんわりアクセル操作、前方の赤信号が予測できればアクセルから足を離し、惰力で転がし走行・減速させる、など心がけることで省エネ安全運転を促すような、身近で分かりやすい指標が重要です。

そして、改善傾向の良いドライバーや、目標値をクリアできているドライバーの名前を朝礼や定例会の場で積極的に読み上げ、しっかり努力をたたえ、その秘訣を発表してもらうように努めることも、やりがい感醸成のために重要です。私の現場支援活動では、発表のため掲示板(黒板等)を必ず設置してもらうように要請し、導入してきました。

なお、物流センター内作業で、物流コストを低減したいならば、最終結果として例えば@コスト円/個(件)というKPI目標データを示すのではなく、これをブレークダウンした作業生産性(例えば 〇〇秒/ピース当たり、〇〇数/人・時間当たり)が、作業者には自分の作業スピードと比較でき、肌感覚で理解しやすいです。みんなの納得と共感が得られやすいKPI指標がお勧めです。

Z世代の若手やパートさんを巻き込んで、積極的にKPIデータによる改善活動に邁進し、職場の活性化や人財育成も同時に実現されますよう、願っています。

次回も、KPI改善活動事例をご紹介します。