ファーストリテイリングは10月11日、無駄なものをつくらない・運ばない・売らないサプライチェーンを構築すると発表した。

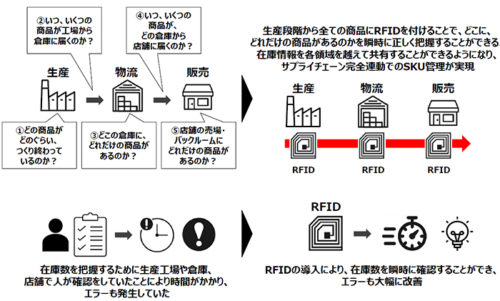

生産段階から全ての商品にRFIDタグを設置し、サプライチェーンに関わる重要な情報・数値をすべて見える化し、SKU管理を徹底し、全領域で連動して行うことで、お客がいつでも、どこでも欲しい商品を買える個店経営を実現させる。

生産段階から全ての商品にRFIDを付いていることで、どこに、どれだけの商品があるのかを瞬時に正しく把握することができる。

在庫情報を各領域を越えて共有することができるようになり、在庫数を瞬時に確認することができ、エラーも大幅に改善し、サプライチェーン完全連動でのSKU管理が実現する。

すでに今年の春夏商品からRFIDを導入している。

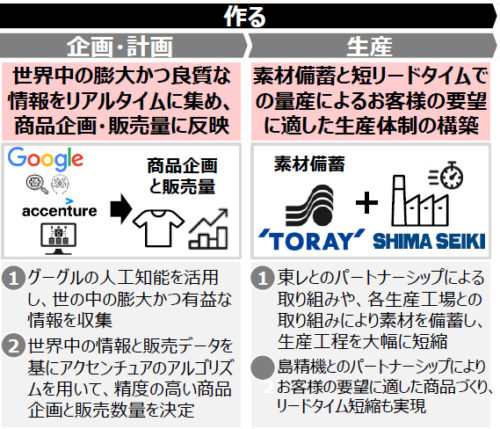

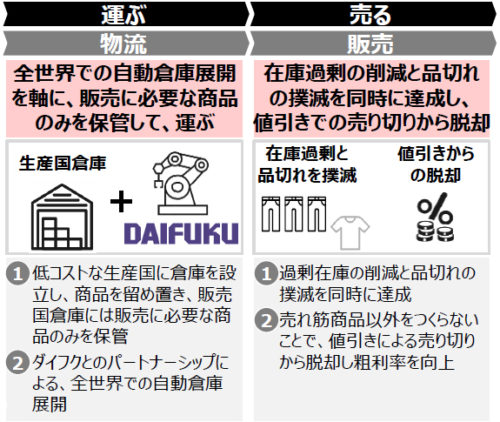

これからは、「グローバルで事業展開する様々な世界トップ企業とのパートナーシップにより、無駄なものをつくらない・運ばない・売らない」をサプライチェーンを構築する。

同社のこれまでのサプライチェーンは、年間13億着の服をつくるために、企画・計画から生産、物流、販売に至るまでに1年以上の時間がかかっていた。

ユニクロのLifeWearは、お客の生活ニーズから発想し、考え抜かれた独自の服で、決して流行だけを追いかけたり、他社の真似事のような服ではないため、現在の仕組みでは商品企画・計画に時間がかかってしまう。

高機能・高品質の服をつくるために素材にもこだわり、1点1点丁寧に製造しており、かつ年間13億着をつくるには、どうしても生産に時間がかかってしまっていた。

サプライチェーンに関わる重要な情報・数値が可視化しきれておらず、各領域が連動したSKU管理が不十分で、「どの商品がどのぐらい、いつ生産されるのか?」「どの商品がどのぐらい、いつ、どこの倉庫に届くのか?」「どの商品がどのぐらい、どこの倉庫にあるのか?」「どの商品が、どのぐらい、いつ、どこの店舗に届くのか?」といった情報が正確に把握できていなかった。

世界中の生産工場・倉庫・店舗・本部がダイレクトかつフラットに繋がりきれていないコミュニケーションがリレー形式になっており、各領域、経営者と個々の社員、経営者と経営者同士が、ダイレクトかつフラットに繋がっていなかった。

物流分野では、前づくりにより、販売に不必要な在庫が倉庫に早期入庫し、倉庫キャパが不足してした。販売に不必要な入庫・保管作業に人員が必要となり、無駄な作業が増えるが、集人難かつ人件費も高騰していた。