コロナ禍を経て「物流の2024年問題」を機に、社内の部門を越えて、あるいは荷主と物流事業者が一緒になって、場合によっては異業種とも連携しよう、という機運が高まっている。いち早く物流の重要性に対応してきたダイキン工業の生地 物流本部長は、「製造工場は機械化し人にやさしくなったが、物流施設はまだまだ」「業界の共同倉庫をつくれたら」など課題や案を次々に挙げる。メーカーの立場から、どう時代を乗り切るか語ってもらった。(取材日:10月4日、於:ダイキン工業東京支社)

「エアコン」のダイキン

物流本部は40年前から

―― 「ダイキン」と聞くと誰もがエアコンを思い浮かべる身近なメーカーです。

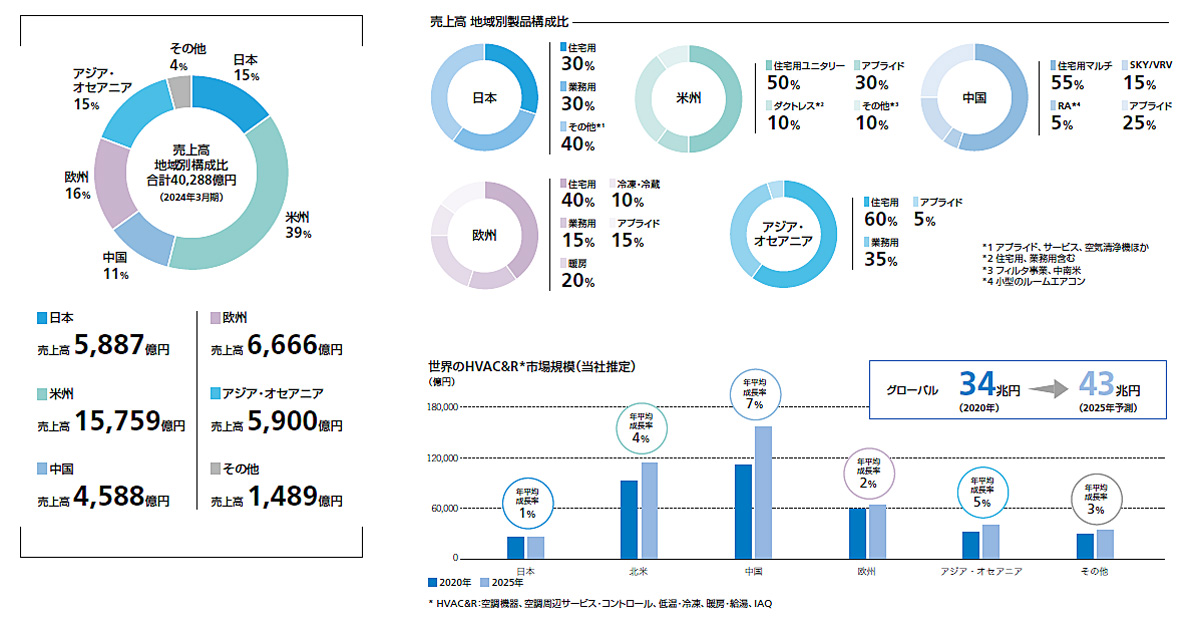

生地 ダイキン工業は大阪に本社があり、「空調」「化学」「フィルタ」の事業を3本柱とする企業です。皆さんエアコンのイメージが強いように、売上高の90%は空調事業です。

世界170か国以上で事業を展開、125か所の生産拠点を構築しており、連結子会社は349社、社員数は計9万8000人超に上ります。空調製品は販売後の据付やメンテナンスなどアフターサービスも重要です。各地に自前の販売網を持っていることもダイキンの特長です。

実は、ダイキンが物流を重視する体制はかなり早くからあって、物流本部の立ち上げは1984年でした。私は2008年から物流本部長を務めています。

<ダイキンの空調事業の売上高と地域別製品構成比(2024統合報告書から)>

―― 空調事業の売上高や国内外のシェアはどのようになっていますか。

生地 2024年3月期の売上高は計4兆288億円で、このうち日本(15%)が5887億円、大きいところでは米州(39%)が1兆5759億円などとなっています。グローバルの空調機売上高は世界1位、日本では空調機販売シェア1位です。

昔は業務用のイメージを持たれていましたが、「世界の空調需要を見れば、個人の家庭用は大きく伸びる」という経営判断で1994年頃から住宅用に注力。世界初の加湿機能を備えた「うるるとさらら」というシリーズが当たりました。

コロナで供給網が混乱

コスト回収は年々難しく

―― コロナ禍では世界的にサプライチェーンが混乱しました。どう乗り切りましたか。

生地 ダイキンは「地産地消」を基本とする「市場最寄り化生産」を進めています。販売する市場の近くで調達・開発・生産を行う戦略です。そうすることで製品をできるだけ短いリードタイムで供給でき、地域ごとの天候や景気変動による需要変化にもタイムリーに対応した販売戦略を取れます。

基本となる部品をグローバルで共通化したり、グループ全体で部品や製品の在庫一元管理を進め、一時的に需要が高まった地域に融通したりできるようにし、生産拠点が分散するデメリットを抑えています。

―― まさに「世界のダイキン」ですね。コロナは落ち着きましたが、日本では2024年問題もあります。現在の物流環境をどう捉えていますか。

生地 どの国も労働力に対する制約が非常に厳しくなっています。空調機は重量があり、荷扱いが簡単ではありません。ハンドリングする人材が世界的に、特にヨーロッパなど先進各国で減っています。

ドライバーについても、「家を何日も離れるような長距離運行はしたくない」という人が増えています。

―― 日本だけでなく海外でも、働き方が変わってきているのですね。

生地 労働環境の厳しい職種は敬遠されますね。加えて、EC物流で小口の宅配需要が増え、そちらに取られるドライバーの数も増えています。各国で人件費も運送料も上がってきて、コストアップに対する投資の回収は年々難しくなっています。

今後、地産地消のサプライチェーンをより強靱なものにしていくことが課題ですね。空調機は需要にセンシティブです。暑くなると一気に売れますし、「最寄りで」「リードタイム短く」「必要な供給をする」ことが非常に重要な商品なのです。

―― 季節波動は悩ましいです。夏しか売れないものでしょうか。

生地 夏に大きな山が来る構造は変わりませんが、波動は昔よりスムーズです。というのも、「ヒートポンプ」という技術により、エアコンが冷房だけでなく冬の暖房としても使われる商品に変化しているからです。

世界的には、石油やガスを焚いて暖房する「燃焼性暖房」より、電気で暖房する「ヒートポンプ」のほうがCO2排出量は少ないので、地球環境問題からもダイキンの技術が選ばれています。

異業種連携で共同輸送

サイズや製造順見直しも

―― 国内の物流体制は協力会社に委託していると思いますが、海外でもそうですか。

生地 若干違いはありますが、基本的にはそうです。物流拠点はできるだけ工場内に自ら持ち、各地域の配送拠点では運送事業者さんに任せています。

繁閑があったり生産量の変動があったりするので、すべてを自社ではやらず、アウトソースと組み合わせています。

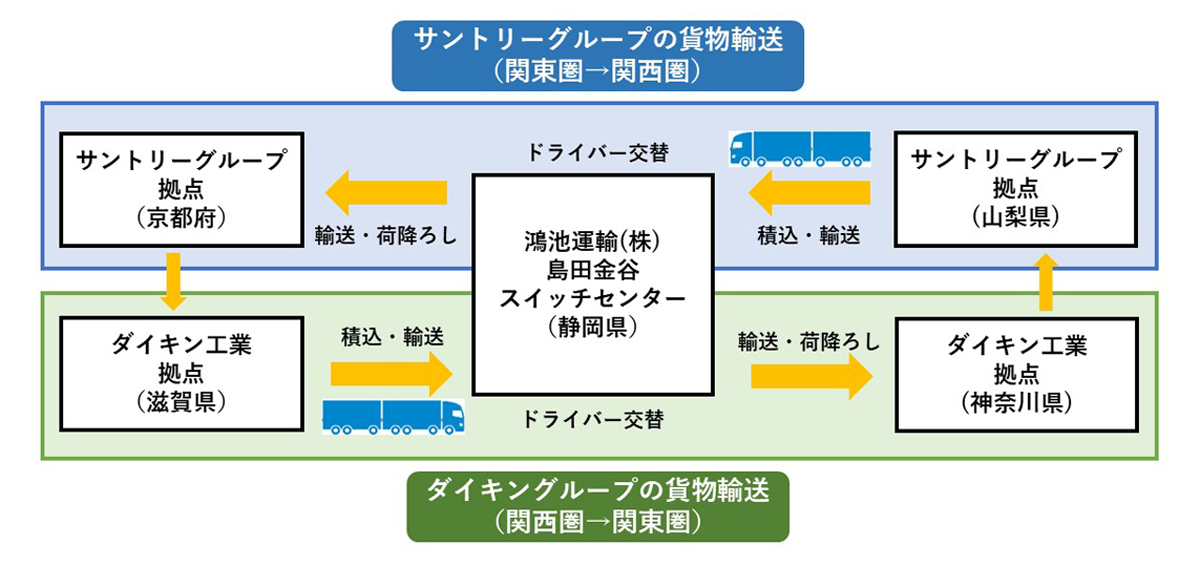

―― 御社ではサントリーさんと異業種の共同輸送にも取り組んでおられますね。

生地 ダブル連結トラックを使った往復輸送です。ダイキンはエアコンの工場が関西に集中しており、貨物も近畿圏から東京方面へ行く片荷構造になります。一方、東に拠点を持つメーカーから大阪方面に来る貨物も多いわけで、東西の組み合わせを考えました。

トラックの運行時間を管理するには、荷主も貨物輸送にコミットしないと難しいと思っています。問題意識を持つ荷主は増えており、異業種連携は今後増えると思います。

―― 他にはどのような物流の効率化に取り組んでいますか。

生地 製品の形やサイズ、作るタイミングや順番など、そこから見直さないと、これ以上の物流の効率化は難しいという課題認識を持っています。

例えば、ダイキンのエアコンは多品種混合生産のため、それに向いた「1個流し混合生産」方式を採用しています。様々な機種がライン上に混ざって流れてくる作り方です。

業務用も作る、住宅用も作る、住宅用には壁掛け型も埋め込み型もある。メーカーとしてはバラエティに富む点が強みなのですが、物流工程では、バラバラにできあがってきたものを、同じ形・機種ごとに仕分けして保管するために、パレタイズしなければなりません。

ある程度自動ソーティングしてはいますが、機種が増えて機械でさばききれず、人手による作業率が高くなってきています。

これでは物流現場が破綻するということで、短時間でパレタイズできるようなものづくりに変えていこうと、生産側に働きかけています。

「物流を教えてくれ」

反発どころか団結生む

―― 物流部門から生産部門へ働きかけるのですか。

生地 そうです。お互いに工夫して、多品種でも生産性の落ちない方法を確立しつつあります。物流が欲しいと言う商品を、欲しい順番で作れるように、だんだん生産側が近づけてくれています。

この先の狙いは、真に必要な在庫の確保。究極は、配送センターにある商品が1台売れたら、それを生産につなげ、純粋な補充型生産に近づけて在庫を減らすことです。

―― 生産や営業、販売部門から反発を受けませんでしたか。

生地 むしろ2024年問題をはじめとする物流危機が追い風になりました。物流課題を解決しないと事業が継続しないという危機感を、生産部門や販売部門も持っています。以前は聞く耳を持ってもらいにくい領域でしたが、今や「どうしたら物流が効率的になるのか教えてほしい」と求められます。

物流コストが上がれば、お客さんに価格転嫁せざるを得なくなりますから、営業部門の目も物流に向いており、今が時代の変わるチャンスです。

―― 昔は「メーカーの物流担当者の役割は、物流費を下げさせることだ」なんて言われたものですが。

生地 われわれは物流子会社を作らず、コアなところは自社内で持って、荷物を運びきるために取引先と一緒になって効率を上げ、コストを下げることに力を入れてきました。単に安いかどうかだけでは決めません。

経営トップからも、「物流の目から見て何をすれば効果が上がるのか、もっと物流部門から発信してほしい」と強く求められています。

―― 経営トップの物流に対する理解が深いと感じます。

生地 もちろんです。社長の竹中直文は、もともと物流SCM担当役員をしていたぐらいなので。名誉会長の井上礼之も製作所で運輸を見ていましたし、歴代トップは物流の経験があり関心も高いです。それで物流本部の立ち上げが早かった面もあると思います。

―― やはり物流は経営そのものですね。

生地 その通りです。DXも、どのようにITを活用して変革するのか、構想を固めないと進みません。製販連携の概念が浸透してきたことによって、情報システムがないことや情報の連携不足こそ課題だと気づき、具体的な改革要件が見えてきたところです。

フィジカルインターネットに関しても、ある程度、社内で規格化や標準化が進んでいないと実現しません。遅ればせながら、パレタイゼーションも進めています。

―― まさに標準化の基本です。

生地 空調機は形が千差万別で規格化が難しいのですが、それこそITを使って、最大公約数的に効率が良い商品のサイズを決めたり、トラックや海上コンテナのサイズに合わせてシミュレーションしたりしています。

社会のインフラと共通化された中で運送や保管をしないと、フィジカルインターネットは成り立たないと思っていて、まずは社内でそこを目指します。

―― でも、製造側にも意図があって今のサイズに決まったのでは。

生地 それは思い込みでした。「こうしてくれないか」と言うと、製造側も知恵を出してくる。物流部門がいかに効果を出せそうなところを見つけ、納得してもらい、開発部門や製造部門まで動かすかが問われています。

―― 技術者にも「やってやろうじゃないか」みたいな気持ちがあるのでしょうか。

生地 そうです、そうです。社内がそういう良いムードになりますね。2024年問題が良いきっかけになりました。われわれは着荷主でもあるので、サプライヤーから来た貨物の荷下ろしをスムーズにするため、積載効率を良くする命題もあります。調達部門とも、いかにトラックを効率良く運行するか話したいと思っています。

2024年問題で物流に光

消費者の理解進む好機に

―― 御社では物流統括管理者(CLO)は任命されましたか。

生地 私の上長に当たる物流担当役員が就きました。物流本部が事務局になり、各部門の関係者が集まって問題を出し合っているところです。

今までは実需に振り回され、期末に慌てて10トン車を何十台も用意したりしていました。空調機って、今すぐ欲しいと思って店に買いに行っても、「配送は早くて何日」「取付工事できるのは何日」と言われるでしょう。お客さん側にも「いや明日来てくれても、家にいない」とか都合がありますよね。

今日注文して明日届くようなコンビニエンス性が求められる商品も確かにありますが、はたして工業機械製品にもそれが必要か。不要なラッシュを消費者とも一緒になって減らしていくことが、次の段階の平準化だと思います。

―― 2024年問題によって、消費者に物流の重要性が認識された点は良かったと感じます。これまで物流の仕事にはなかなか日が当たりませんでした。

生地 そう、黒子でした。でも、それを意気に感じていたところもあったかもしれません。「われわれがやったる」と言いつつ、結局は誰かに無理がいっていた。現場のメンタリティも時代と共に変化してきていると思います。

―― 人にも環境にもやさしく、というのがトレンドでしょうか。

生地 「自動化」にもチャレンジしたいですね。製造工場のラインはある程度自動化できていて、工場内は作業員がかがんだり持ち上げたりしなくていいようになっています。

ところが、配送センターに移ると、せっかくロボットで仕分けされた商品を人手でピッキングしたりする工程が、まだまだ残っています。

倉庫に入ったとたん「人にやさしい工場」の世界観ではなくなってしまう。物流の自動化をキー領域として取り込むことが課題です。

―― 業界の共同倉庫みたいなものは考えられませんか。

生地 まさに今目指しています。一つは、特に家電量販店で売る住宅用エアコンの倉庫の共同化です。「A電器さん」や「B電器さん」ごとに倉庫を持っているので、そこの共同化は難しいですが、少なくとも納品する各メーカー側は共同物流しようと進めています。

各メーカーが商品を共同で倉庫に置いておいて、家電量販店での売れ行きに合わせ、遠くから運ばなくても倉庫から移せば販売できる体制にしよう、というアイデアです。

―― それが業界ごとにやれたら面白いですね。

生地 今は会社がそれぞれ倉庫を持ち、荷さばき場を持ち、トラックを持ち、そしてスペースがない、トラックが集まらない、人がいない、と言っている状況。ワンタッチの無駄を省いていき、トータルで輸送のニーズもコストも減る形を作り上げたいと思っています。

―― 御社が様々に取り組んでこられたことがよく分かりました。近い将来取り組むことも教えていただけますか。

生地 製販物連携の第2弾です。これまでは仕分け工程を楽にするために、生産の順番を変えるなどしてきました。次は、配送センターの在庫量をAIなどで計算し、「これだけの在庫があれば十分回る」という数字を再設計しようとしています。昨年から実証してみて、川下にそんなに在庫は要らないと分かってきました。

プル型の供給のサプライチェーンモデルを構築することで、在庫の山は必要なくなり、輸送や倉庫のコストも減る世界観にしたいのです。その動きが加速していくと思います。

生産の都合、営業の都合、物流の都合、そうした各部門の思惑が過剰在庫になっていました。整理整頓して必要な在庫数を見極め、物流部門から営業部門や生産部門へ示していくべきだと考えています。

在庫が悪ということではなく、必要な在庫は持つが、どの量で回るか、回すための仕掛けを全社一丸で考えないと。サプライチェーンマネジメントへの飽くなき挑戦です。

―― 最後に、LNEWSは物流事業者の読者も多くいらっしゃいますので、力になるようなメッセージをお願いします。

生地 物流の役割は「確実にお客さんに商品を届けること」ですが、それだけではダメだという問題意識を持っています。自分の専門領域を磨くために、専門以外のところにどれだけ関心を持って、踏み込んで、巻き込んでいけるかが問われます。

それが「私は物流専門です」という自負です。物流担当の人間は、社内のいろいろな部門と接点があり、物流事業者さんなど社外ともつながっていますし、最もお客さんに近いところにいます。ネットワークのハブになる仕事が物流。この立場をビジネスに生かし、社内外に意見や提言できる人間になりたいと思っています。ぜひ皆さんも一緒に頑張りましょう。

取材・執筆 稲福祐子 山内公雄

■プロフィール

生地 幹(いくち・みき)

1962年生まれ

1985年 大阪外国語大学(現 大阪大学)外国部学部ロシア語学科卒業

1985年 ダイキン工業入社 物流本部配属

2008年 物流本部長(現職)

■ダイキン工業Webサイト

https://www.daikin.co.jp/