Z世代の活かし方・育て方(13)

第11回と第12回は、物流センター拠点内での職場における改善活動事例を紹介しました。今回はトラックドライバーを中心とした、販売物流部門での事例を紹介します。

その前に、改めて改善提案活動の必要性と効用について振り返ってみます。

連載の初回に、「人財育成で競争力ある強い物流現場を創る」必要性を述べました。経産省や国交省は「人的資本経営、高度物流人財の育成の重要性」を公表、物流経営の中心は人財の育成であると強調しますが、実態は、業務の多忙さから教育機会も少なく、人財育成は進んでいません。

私が感じる物流企業の弱点は、製造業に比べて、現場オペレーションのPDCA改善活動が弱い職場が多いということです。

顧客満足向上活動(クレーム低減)が停滞気味だったり、昔ながらの非効率作業が放置され、長時間作業が常態化していたり、これらを改善しようとするマネジメント活動も弱い職場がまだ多いと感じます。

荷主に対する提案姿勢も受身で、改善すべき問題点があっても、「荷主には言いにくい」とあきらめていませんか。例えば、トラック輸送の長時間荷待ち時間の存在等は、典型的な物流現場での困りごとですが、改善要請を活発化することなく、長年放置され続けてきました。

私たちの業界の傾向として、目の前にある作業を淡々とこなし、現場の問題点は遅々として進まない、と言わざるを得ない状況だったと感じます。

私も含め読者の皆さんには、現場作業員を励まし、もっと自律的に、積極的に改善に邁進する人財育成・職場風土改革を主導していくべきだと主張します。

そのトリガーになる基本的かつ重要な第一歩が、改善提案活動です。 例え小さくても、前回解説した「YKK作業」と呼ぶ問題作業を全員でベクトル合わせて、積極的に改善に取り組むこと、荷主にも改善要請していく活動が重要です。

■ドライバーにスポットを

物流業界を概観すると、全国の業界総就業者数は254万人(2018年国交省物流政策課)、そのうちトラック運送企業は約191万人、うちトラック運転従事者は約84万人(業界全体の約1/3)も居ると公表されています。

この人たちがやる気を出し、自ら 積極的に提案・改善工夫を始めると、業界全体が活性化され、作業品質や生産性が少なくとも+2~3割、 劇的に向上してくると期待できます。

そこで今回は、ドライバーのやる気にスポットを当てた現場改善活動(人財育成活動)の事例を紹介します。

私は約20年前、物流子会社の経営管理本部に勤務していた頃、社長から「今まで3年間、営業本部内にCS推進室を設置、納品サービス品質向上を図るように指示してきたが、結果が伴わない(クレームが減少しない)。4月から菅田の組織に移すから改善を頼む」との指示を受け、4人メンバーが異動してきました。

生産から物流部門に異動後まだ経験が浅い中、どうしたものかと思案投げ首しつつ、「業務経験の長い営業本部が『欠点凝視法』で対策を推進した結果が好転しないなら、私が同じ方法で継続しても結果は変わらないだろう。ならばやり方変え、『美点凝視法』で取り組んでみよう」と新しい推進法を模索しました。

物流業界の他社のやり方で好例はないかと業界研究を開始、社内外のコンサルタントや日本ロジスティクスシステム協会にも相談して探し回った結果、池袋にある大手小売業系の物流子会社(M社)が見つかりました。

責任者(Y氏)に教えを請い、「我社には410人程の宅配専属ドライバーが在籍(東京大阪名古屋)する。毎月約9~10万件回収される納品先お客様アンケートはがきの中から、クレームではなく、お褒めいただいた運転手名が書かれたはがきを抽出し、全国の拠点にコピー配布、事務所内に掲示するようにしている。ドライバーの皆がこれを楽しみにしていて、お互い競い合うように頑張ってくれ、宅送分野では荷主からすこぶる高評判を得ている。年間表彰も、このはがきの枚数や内容に基づいて実施している」と説明を受けました。

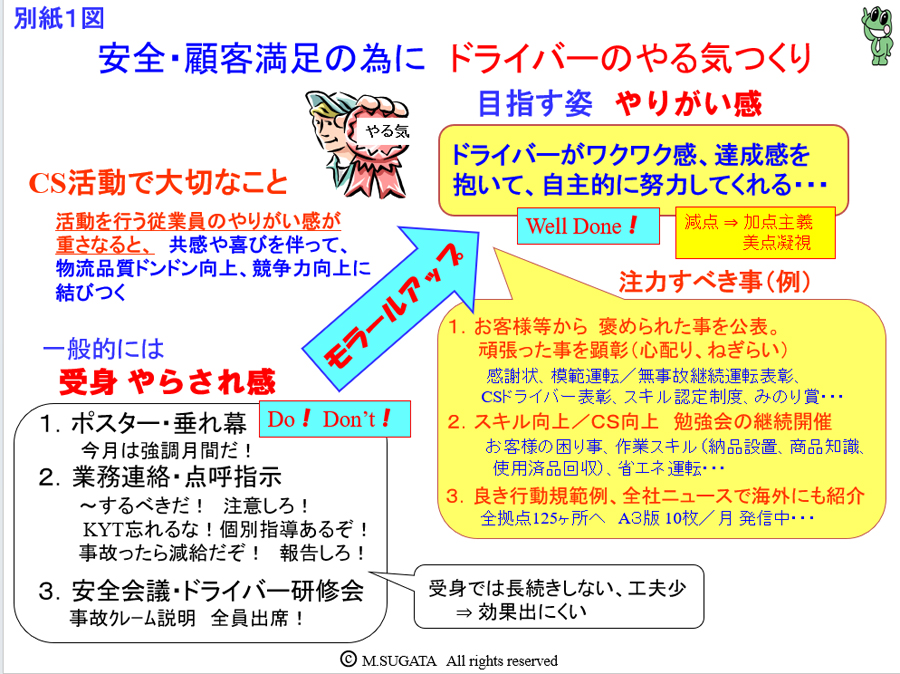

このヒアリングがヒントとなり、全国に配置されたドライバーがやる気になるには、顧客クレームを減らしなさいと指示(ミス叱責≒Do Don’t型)するだけでは改善は活発化せず、M社のように、顧客が喜んで褒めてくれた良き実践行動を顕彰していく(素晴らしい、良くやってくれた≒Well Done型)やり方のほうが効果的で、自主性を促し、持続性もあると考えるようになりました。

人間心理学に基く、やる気醸成の仕組みづくりが重要かつ効果的と気付かされ、私の管掌分野となった顧客満足CS改善活動の基本方針(別紙1図)が固まりました。

具体的には、次のように全社的マネジメント改善活動を推進しました。

4人のCSメンバーが手分けして 、全国で発生したクレーム情報をヒアリング調査。その結果を、怒りの内容と程度を鬼のイラスト付きで表し、ダメな理由を詳述したA3判6~7ページの報告書コピーを、翌月後半に全部門に郵送配布、回覧してもらう。

発生から1か月以上経過したクレーム情報を、経営トップ層含む組織長が遅いタイミングで認知する、再発防止効果の薄いマネジメント改善活動でした。

【新しいやり方】

(1)発生した事故・クレーム情報をリアルタイムに、経営トップ層含む組織長に届け、今日どんな事故・クレームが発生したかを一斉に共有化できる全社アラームシステムを簡易構築、速報で発信し続ける仕組みを導入。暫定対策、恒久対策もフィードバックを求めるルールを導入開始、CS推進室(4人+菅田)が効果的対策だと納得できない場合には、再調査を要請指示。

(2)全国の販売物流80拠点ごとの顧客クレーム発生率(KPI指標=クレーム発生件数÷納品件数をPPMデータ)算出してランキング公表、毎月10日頃に開催する全社経営会議へ定例報告開始。

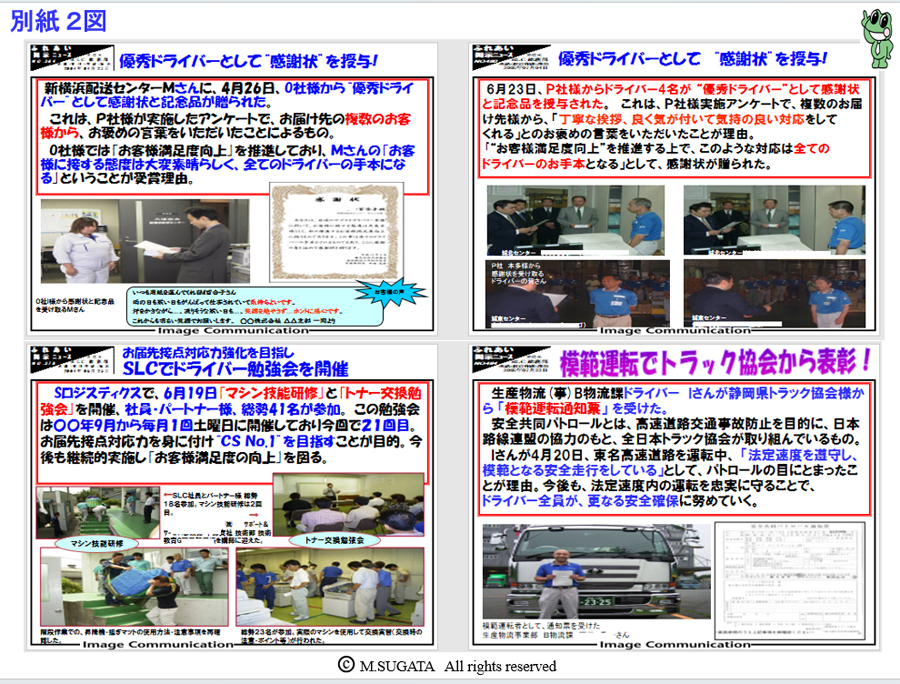

(3)好事例(お客さんや荷主から褒められた・感謝された、表彰された等)を、ドライバーの顔写真付きで紹介、A3判社内報「ふれあい掲示ニュース」として、毎月10件を目標に掘り起こし、社内LAN配信開始(別紙2図)。各拠点では、A4判で出力して掲示板へ貼り出してもらい好事例を顕彰、全社水平展開を開始。

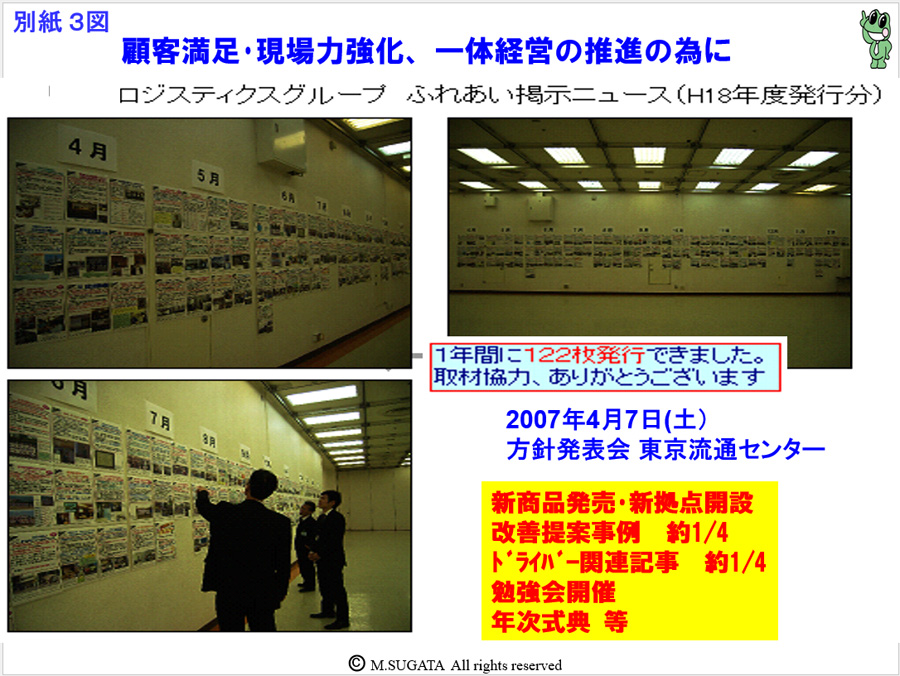

(4)全社の年2回方針発表会(東京)の会場の壁面に、広報した好事例(年間約120事例)を一斉掲示(別紙3図) 。顧客満足度(KPI:クレーム発生率の少なさ)のランキング表彰を開始(上下半期、年間) 。

これらの結果、久しく改善が進まなかった顧客クレーム発生率は、1年後、11分の1まで劇的に改善され、荷主の営業部門からもお褒めの言葉をいただけるようになりました。

次回は、より具体的に輸配送部門での改善提案制度(ドライバーズメモ制度)について、事例紹介します。